「ステンレスとは何か?」を解き明かすために、まずは歴史から探ってみよう!

そもそもステンレス鋼は1人の天才によって発見されたものではない。

その歴史は、1820年頃、イギリスの王立研究所にいた。

ファラデー(M.Faraday)が行った、クロムを鋼に入れた時の性質変化を調べる合金研究が始まりだと言われている。

その後、1910年頃になると、ドイツの研究者シュトラウス(B.Strauss)とマウラー(E.Maurer)が、

イギリスではブレアリー(H.Brearley)がステンレス鋼(錆びにくい鉄)の研究ではなく、

様々な材料研究の中で、クロムが多く入った鋼の組織を顕微鏡で見ようとして、その耐食性を偶然発見した。

彼らが「エッチング」を行うときに、酸を使っても表面がなかなか溶けなかったのだ。

もちろん、不動態皮膜がその原因だとわかったのは、

電気化学的な測定ができるようになった最近のこと。

「Stainless Steel=錆び難い鉄」という名前が示す通り、

まず現象の発見があり、その後数十年を経て理論が確立した。

鉄自体は3000年以上前の鉄器時代から使われてきたが、

ステンレス鋼は使われるようになってまだ、100年しか経っていない。

ステンレスは若い素材であり、年々新しい鋼種が誕生している

この新鋼種により、新しい用途が広がっている。

ステンレスが世に出た当初は、厚いものや棒状のものが主に化学プラント、軍需用部品などに使われていた。

しかし需要の多い薄板製品の実用化には大きな壁があった。

その原因は、鋼材の特性と当時の生産設備だ。一般的に、鋼材には「加工硬化」※3と呼ばれる特徴がある。

特にステンレス鋼の場合は、鉄原子結晶の間の一部がクロムやモリブデンなどの他元素に置き換わっているため、単元素の鋼材よりも

このためにステンレス鋼の生産開始当初に使われていた圧延機では、常温で薄肉製品を作る「冷間圧延」※4が難しかった。

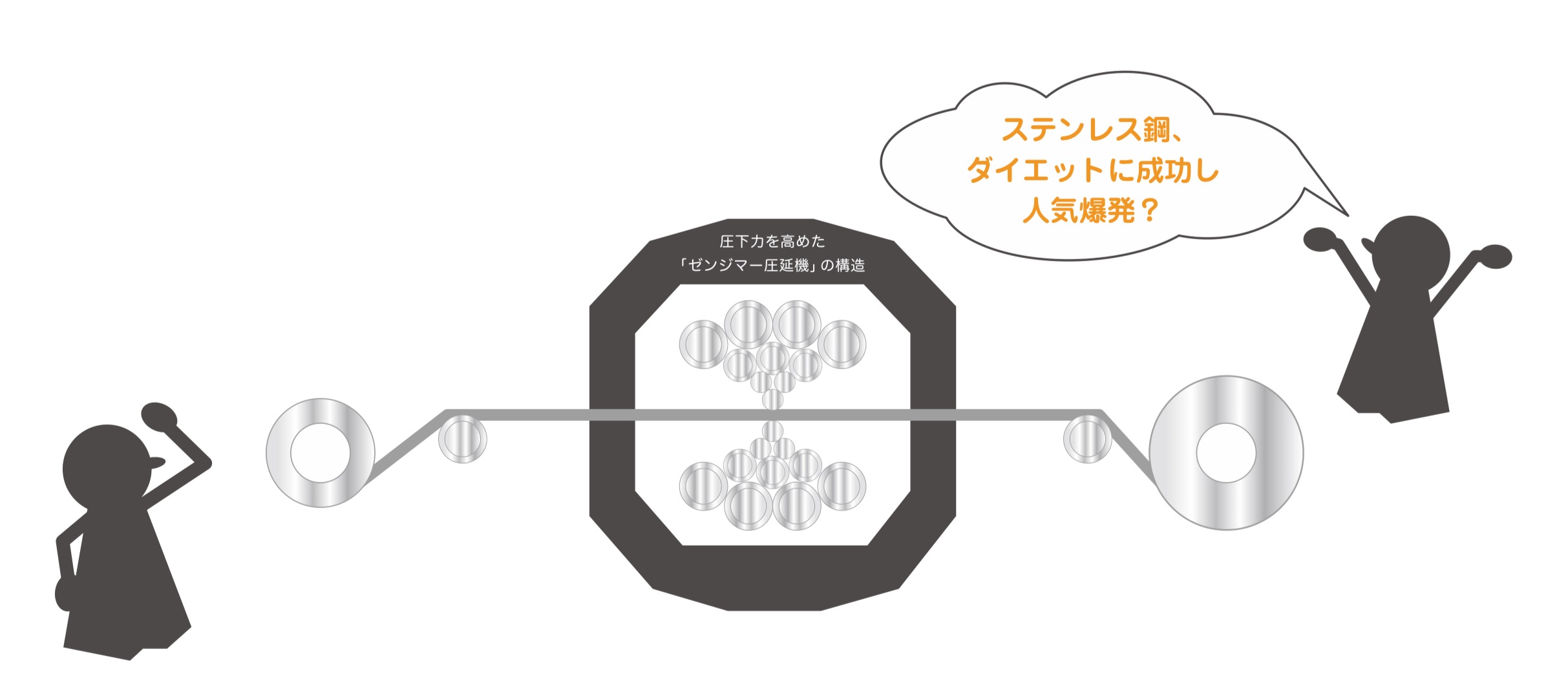

そして1931年、新しい技術によってこの状況は一変する。

径の小さいロールによって鋼板との接触部分を狭くし、1点に力を集中させることで圧下力を高めた「ゼンジマー圧延機」※5が開発されたのだ。

これは、鋼板と直接接するワークロールと呼ばれる直径50ミリ程度のロールを、

多数のロールでバックアップする技術で、

片側に10本ずつ計20段の圧延機となっている。

こうした多数小径圧延機の登場で、ステンレスは、見事にシェイプアップに大成功。

この発明以降、効率的に冷間圧延することが可能になり、

市場にステンレス鋼の薄板製品が普及し始めた。

※3:変形を加えるとその部分が硬くなる現象のこと。 例えば針金を折り曲げた時に、その箇所だけが硬くなる。

※4:「冷間」とは、特に熱を加えないという意味で 冷やすわけではない。

※5:ポーランドのタデウス・ゼンジマーが、 鋼の新たな冷間圧延方法として開発したため、 開発者の名をとってこう呼ばれている。

ステンレス鋼(Stainless Steel=錆び難い鉄)とは、

ごく簡単にいううと「鉄にクロムを加えた鉄合金」だ。

かつて、その定義は曖昧で、「クロムを概ね13%以上含んだ鋼」などとされていたが、

1988年1月、WCO(World Customs Organization / 世界税関機構)にて、

「炭素が1.2%以下で、クロムを10.5%以上含む合金鋼※6」と定義され、現在に至っている。

では、なぜ鉄にクロムを加えると錆びにくくなるのだろう。

そもそも「錆」というのは、

金属の元素が空気中などの酸素と結びついて酸化した状態※7である(酸化物)。

同じようにクロムの表面でも大気中で酸化物が形成されるが、

クロムの場合は非常に薄い酸化膜ができ、この膜がそれ以降の酸化進行のバリヤーとなるため、

膜ができた後は、錆びが進まず安定する性質を持っている。

解りやすく例えると、ほっとくだけでいつもワックスがかかっているような状態になると言えば近いだろうか。

では

それは精錬技術の進歩により、炭素や窒素、硫黄など、

耐食性を低下させる元素の含有量を低く抑えることができるようになったからだ。

また、鋳造・圧延技術の進歩と共に、

表面疵など錆びの原因となる欠陥を防止できるようになった。

こうして、ステンレス鋼の耐食性は向上していった。

※6:「合金鋼」は、一般的に鉄以外の元素の総量は 概ね50%以下と理解されている。

※7:金や白金といった貴金属を除く全ての金属は、

普通の生活環境(水と空気の環境)中では

放って置くと酸化物になる。

例えば、銀の表面に徐々に現れる黒ずみは酸化銀。

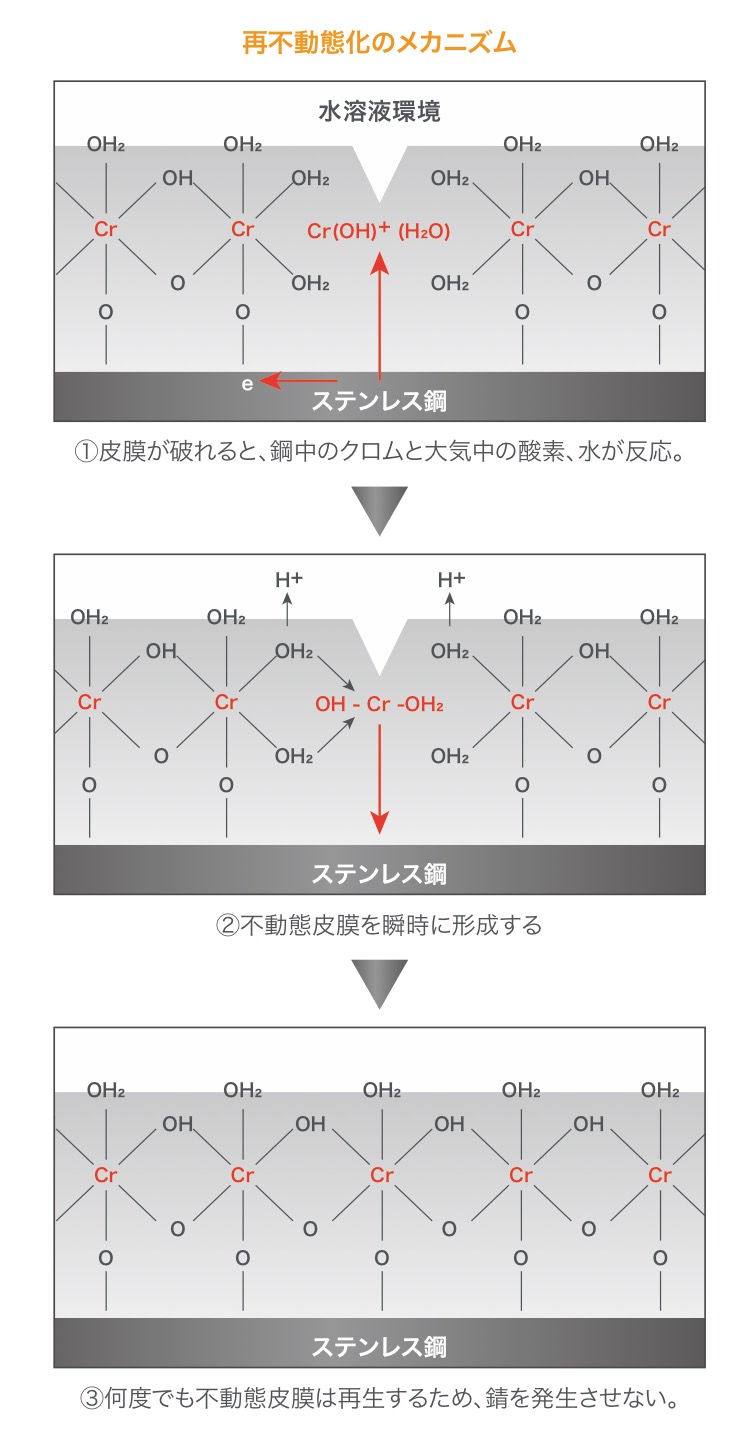

ステンレス鋼の最大の特徴である"錆びにくい"性質は、先に述べたとおり、

そのバリヤーは一般に「不動態皮膜」と呼ばれる。

ステンレス鋼は、クロムと大気中の酸素、水などが反応し、

1〜3ナノメートル※8という非常に薄いクロムの不動態皮膜を作っている。

この不動態皮膜は、結晶構造を持たないガラスのようなもので、非常に緻密で安定したものだ。

そしてこの皮膜が、大気に触れる表面を保護し、鋼を錆びから守る。

正確に言えば、酸化の進行を防いでいる。

今のところ、鋼に合金添加した際、有効な不動態皮膜を作る元素は、クロム以外にはない。

※8:1ナノメートルは、1メートルの10億分の1。

さて、ヒミツはそれだけでは終わらない。

不動態皮膜の最大の特徴は、なんといっても「自己修復機能」を持っている点だ。

加工中や使用中に、不動態皮膜が破れても、鋼中のクロムと大気中の酸素、

水とが反応して同じ皮膜を瞬時に再生する。

再生に時間がかかれば、その分酸化が進行してしまうわけなので、

この「瞬時に再生」というのは重要なポイント。

また、クロムは鋼中から供給されるので供給源が非常に多い。

したがって、自己修復機能は、

その効果はほぼ無限といっても良いくらい

長時間安定して発揮されることも大きな特徴だ。

さて、日本においてはどのように普及したのか。このあたりから話は、一気に身近なものになってくる。

日本では1958年に周南製鋼所で、ゼンジマー圧延機が初めて導入され、日本におけるステンレス鋼の薄板製品開発の出発点となった。

高度経済成長期の集合住宅建設ラッシュで、大量の流し台が必要になった時期だ。

そして、現在でも水まわりといえばステンレスというほど、ステンレスは日本の生活に欠かせないものだ。

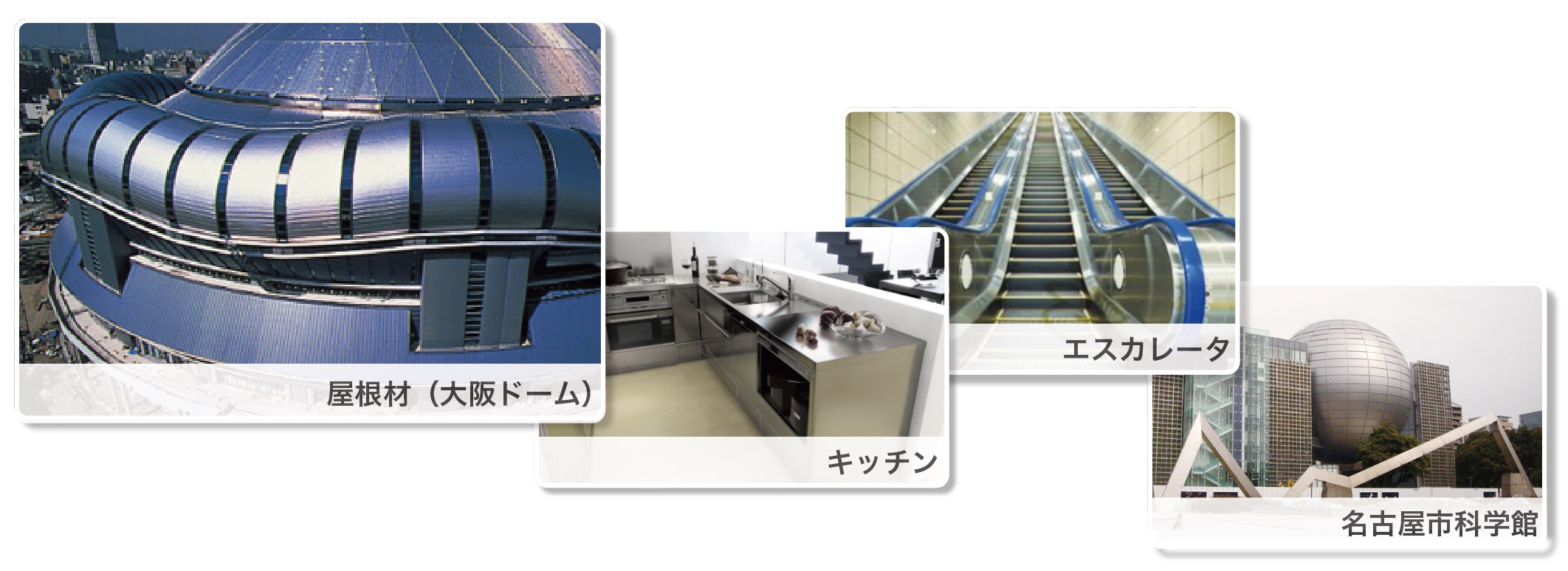

「ステンレスは、どんなものに使われているか?」

と聞かれたらほとんどの人が「キッチン」「流し台」「シンク」と答えるのではないだろうか。

その「錆びにくい」という最大の特徴が好まれ、日本の水まわりでは、

その後、小さくはフォーク、ナイフ、スプーンなどの食器類から、

大きくは建築物、原子力設備まで薄板製品の用途は広がり、

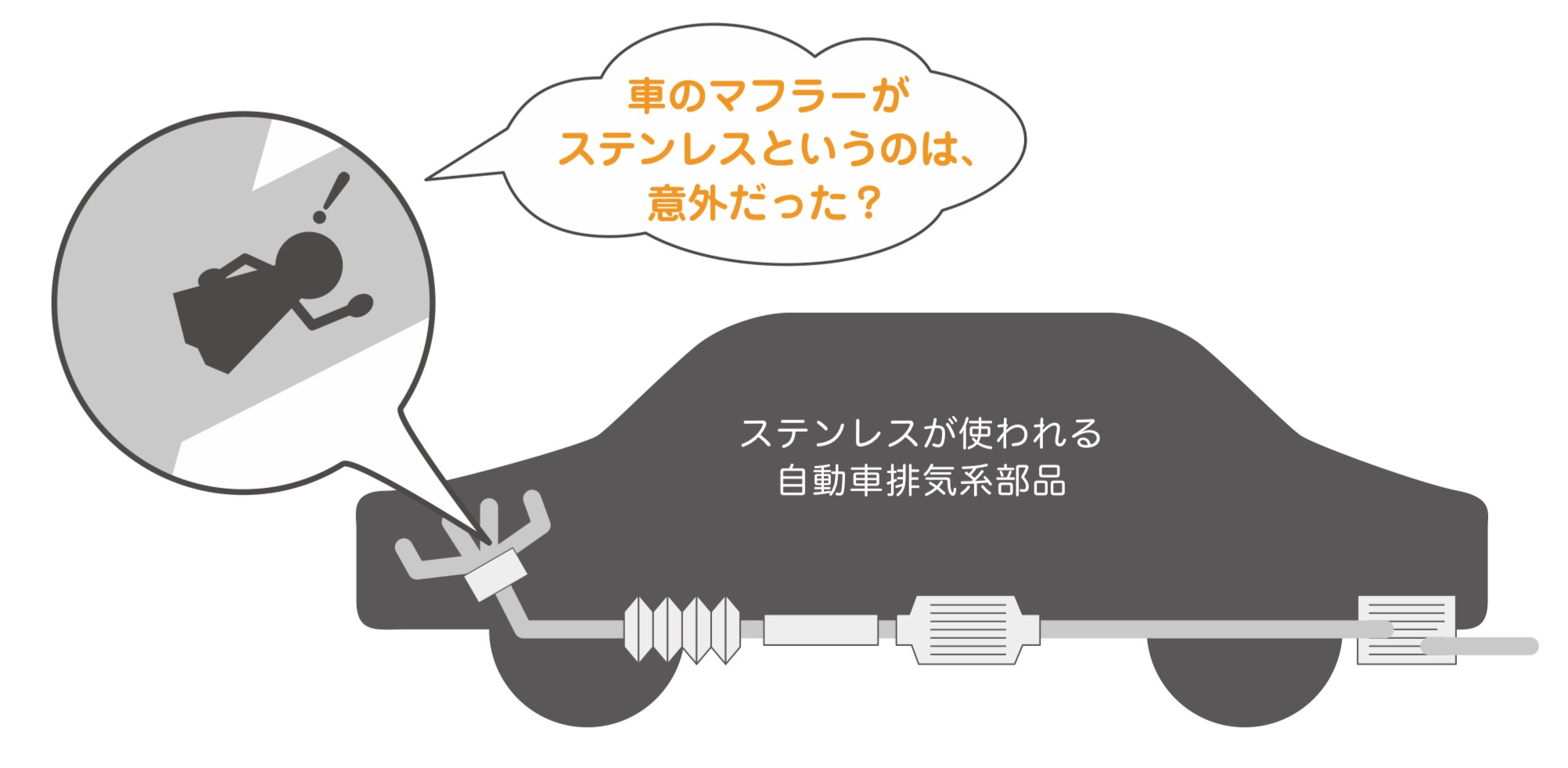

近年では自動車のエンジンからマフラーに至る排気系部品や、

冷蔵庫の扉、食器洗浄機、IHジャーなど家電製品にも